一、機械制造工藝的應用探究

1、現代機械制造技術的内涵釋義

20世紀80年代中期,理論界結合制造技術的發(fā)展程度,提出了現代機械制造技術這(zhè)一概念,早期的機械制造技術依賴于人工操作實現,随著(zhe)工業革命的發(fā)展,機械力取代了人工,劃線檢驗平闆從而提升了機械制造生産效率,同時(shí)解放了人力。從内涵層面(miàn)來看,制造技術涵蓋了零件加工技術與機械制造技術。前者多依賴機床完成(chéng),後(hòu)者則指機動車制造、輪船制造等。近年來,機械制造方法有了很大的改進(jìn),除機械加工方法外,還(hái)出現了電加工、光學(xué)加工、電子加工、化學(xué)加工等非機械加工方法,因此人們把機械制造技術擴大,稱之爲機械制造技術,具有泛指之意,強調了各種(zhǒng)各樣(yàng)的機械制造技術,但機械制造技術仍是主體和基礎部分。

2、現代機械制造工藝行業整體發(fā)展态勢

(1)信息化态勢

随著(zhe)信息技術的高速發(fā)展與推廣應用,諸多機械制造類企業相繼將(jiāng)現代化信息技術引人到機械制造之中,此種(zhǒng)行業發(fā)展态勢對(duì)制造類企業而言,不膏帶來一場全新的革命,因此,對(duì)國(guó)内機械制造類企業而言,應當積極注重引人現代信息技術,著(zhe)力推動制造與制造工藝革新,進(jìn)而提升機械制造類企業的核心競争能(néng)力。

(2)化發(fā)展态勢

雖然當代機械制造工藝生産出來的産品對(duì)我們日常生活中的使用有著(zhe)比較重要的地位,但是也不能(néng)是在破壞環境的前提下。因此,在産品的制造過(guò)程當中就(jiù)要嚴格把關,提倡綠色生産,同時(shí)在對(duì)材料選取、設計規範及産品的包裝等全過(guò)程都(dōu)要以環境保護爲主旨,實現環保生産。

(3)自動化态勢

自動化技術在機械制造的應用,使得生産效率得以顯著提升,産品的品質也很有。對(duì)國(guó)内機械制造類企業而言,應當積極推廣生産制造自動化,進(jìn)而實現對(duì)生産成(chéng)本的控制,使企業員工的工作強度得以降低。

随著(zhe)經(jīng)濟化的不斷發(fā)展,經(jīng)濟技術交流的不斷深化合作,,新工藝在機械制造行業的應用會(huì)越來越廣泛,信息化,自動化將(jiāng)未來社會(huì)的發(fā)展方向(xiàng),同時(shí)的理念也將(jiāng)滲透到生産工作生活的方方面(miàn)面(miàn)。我們應結合自身,同時(shí)學(xué)習技術,堅定不移走科技強國(guó)之路,讓我們的民族工業早日屹立世界之林。

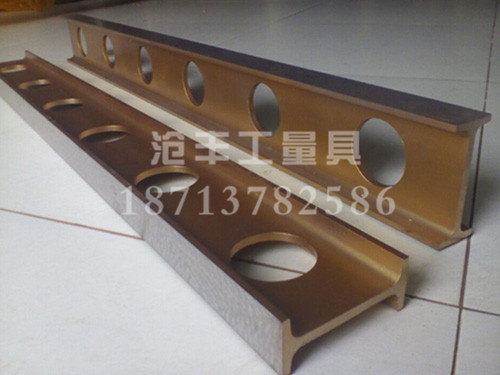

二、船體造船加放補償量控制

在傳統的船體造船中,實施精度管理時(shí),都(dōu)采用加放餘量的方法來整條船的尺寸精度。作爲船舶制造中基本的工量具,鑄鐵T型槽平闆的精度管理是先要解決的問題。随著(zhe)精度管理在造船上的廣泛發(fā)展,加放餘量已不适宜造船生産發(fā)展的需要。精度管理較重要以補償量取代餘量,因此補償量的确定是船舶精度控制的核心内容之一。它可各工序的尺寸精度,提高鋼材利用率,縮短船塢周期,滿足船體建造的精度要求。

1、補償量加放技術的發(fā)展過(guò)程

造船中的精度控制的發(fā)展源于機械制造中的公差與配合。20世紀50年代,造船出現了2大技術突破:一是原蘇聯應用激光經(jīng)緯儀對(duì)船體的分段采用預修整;二是日本開(kāi)始接受質量管理的新思路,用統計質量管理和群衆性質量管理相結合,發(fā)展成(chéng)造船質量管理體系。到了20世紀60年代,開(kāi)始運用數理統計方法與尺寸鏈理論,探索公差及其合理的分配。到20世紀80年代,日本成(chéng)功運用電子計算機技術補償系統,并且了計算機輔助補償量确定系統,建立了零部件子系統,充實到船型信息集成(chéng)系統,從而方便了生産設計和制圖工作。

2、補償量加放原則

(1)補償量加放設置的基本原則:①與闆的長(cháng)和寬有關。闆越長(cháng)或越寬,補償量加放越大;②跟闆的厚度有關。闆越薄,補償量越大;③與角焊縫的焊腳有關。焊腳越大,補償量越大;④與結構的稀密程度有關。結構越密,補償量越大。

(2)具體的補償量加放原則:①工件或産品的重複性(相似性)。重複的産品可以按照成(chéng)熟的尺寸精度補償量進(jìn)行加放,而具有相似性的産品可以按照相似産品進(jìn)行加放;②穩定的工藝。不同的建造方法對(duì)于分段的變形趨勢和大小都(dōu)是不相同的;③嚴格的質量控制。嚴格的質量控制可以實現船體建造全過(guò)程的尺寸精度控制,且盡可能(néng)的以補償量取代工藝餘量;④确定補償量時(shí)以焊接收縮變形因素爲主。

3、補償量加放系統确立的作用

(1)減少了無效勞動。通過(guò)補償量取代餘量,可以減少不的作業時(shí)間,從而提高了生産效率。

(2)降低了作業難度。由于實施精度造船後(hòu),各部件、分段的精度提高了船體裝配成(chéng)爲簡單的要素作業,這(zhè)就(jiù)降低了公認的熟練化程度,加快了造船速度,縮短了造船周期。

(3)有利于焊接。由于船體的焊縫精度了的控制和提高,這(zhè)就(jiù)使得焊接設備的使用成(chéng)爲了可能(néng),并使得AIP方案結果很加客觀、準确。

(4)提高了産品質量。造船精度提高後(hòu),各種(zhǒng)間隙、錯位和餘量減少,船體強度了強有力的。

當前位置:

當前位置: