{一}、船舶具體的精度控制

1、胎架

胎架是精度造船的基礎,各組立分段裝配的依據。胎架如果出現了幾毫米的誤差,實施到分段上就(jiù)有可能(néng)是十或幾十毫米的偏差,尤其是舷航分段的建造。在胎架的制作時(shí),要考慮胎架自身的穩定性。胎架的設計除了模闆制造的尺寸要求、總體尺寸要、線型要光順吻合之外,還(hái)應該有足夠的連接剛性和整體四角水平。對(duì)于目前廣泛應用的活絡胎架,每2個活絡胎之間縱、橫向(xiàng)要有加強連接,以此來滿足整個裝配過(guò)程中分段不出現偏差和變形。胎架的水平面(miàn)應該盡量減少誤差,應該考慮分段的變行,在胎架制作中要采用加反變形措施。

2、設置對(duì)合線

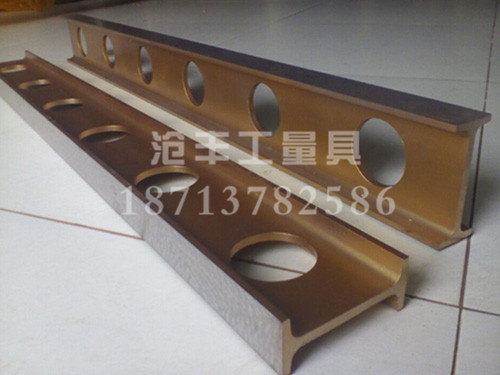

對(duì)合線控制是精度控制的關鍵内容之一,目前對(duì)此都(dōu)比較重視。在各個裝配的分段,如零部件、分段、總段建造時(shí),一般都(dōu)留有工藝餘量。裝配中要對(duì)零部件進(jìn)行修正,切除工藝餘量後(hòu)再組裝。而修正這(zhè)些偏差需要預修整,包括重新測量、劃線、切割、裝配、矯正,需耗費大量的工時(shí)和材料。測量使用的檢驗劃線平台等工量具也需要調整精度等級。例如拼闆時(shí),爲了對(duì)角線尺寸的正确,在闆的長(cháng)、寬方向(xiàng)一般都(dōu)要加放餘量,放好(hǎo)構件線以後(hòu),再對(duì)闆邊進(jìn)行二次切割。生産設計時(shí),引入公差标準來控制施工精度,在兩(liǎng)兩(liǎng)相拼接的闆上距闆邊的位置處設置對(duì)合線,作業者可按對(duì)合線調整方正度,達到無餘量裝配。這(zhè)樣(yàng)既減少了修正量,又了裝配質量。同樣(yàng)的道(dào)理,在分段生産設計中,通過(guò)設置中心線、縱剖線、肋骨檢驗線、水線等三維線型模式,裝配時(shí)依據點、線、面(miàn)的型位尺寸裝配對(duì)合,就(jiù)可判斷分段的正方度和扭曲度,以分段的裝配精度。如在建造18萬t散貨船時(shí)對(duì)合基準線設置爲:全船中心線、9m和18m直剖線;分段正肋位的肋骨檢驗線;4.8、13.6、18.4m水線。在裝配階段建立線型肋骨拼接矯直線;小組和中組拼闆闆縫對(duì)合線;肋闆框架對(duì)合線;圓弧加工的切點線、裝配定位線;安裝參考線等。在分段完工後(hòu),用樣(yàng)沖敲出這(zhè)些标記線,還(hái)可便于塢内搭載。在生産設計文件裡(lǐ)設置了對(duì)合基準線,同時(shí)繪制出各小組和中組分段的施工圖紙,對(duì)總體尺寸和水平、彎曲度提出要求,有利于提高部件、分段裝配精度控制手段,減少消耗,節省工時(shí),降低建造成(chéng)本。

{二}、現代機械制造技術發(fā)展趨勢

1、現代機械制造向(xiàng)著(zhe)制造發(fā)展

性制造技術主要包含了和超加工技術,微細和超微細制造加工技術,以及微型化機械制造技術。其中和微機械加工技術是較近幾年我國(guó)現代機械制造技術發(fā)展的一個主要趨勢,其主要利用了切削和磨削技術,采用這(zhè)項技術進(jìn)行機械設備加工過(guò)程中,機械加工的度已經(jīng)夠從過(guò)去的微米上升到納米标準。

2、現代機械制造系統向(xiàng)著(zhe)柔性化、智能(néng)化和集成(chéng)化方向(xiàng)發(fā)展

現代機械制造技術的發(fā)展和應用,實際上就(jiù)是機械化生産質量和生産效率的提升,現代機械制造系統經(jīng)曆以下發(fā)展曆程:從數控系統、向(xiàng)著(zhe)柔性系統、計算機集成(chéng)系統、人工智能(néng)化系統發(fā)展。計算機集成(chéng)系統主要是利用計算機將(jiāng)各個電子化自動系統的整合在一起(qǐ),從而提高整個系統的效率和柔韌性,從而設計出一種(zhǒng)柔性和人工智能(néng)化的現代機械制造系統。目前,鑄鐵T型槽平台在一些西方發(fā)達,現代機械制造柔性系統已經(jīng)了比較普遍的應用,而我國(guó)現代機械制造起(qǐ)步較晚,各個方面(miàn)的技術應用還(hái)存在很多不成(chéng)熟的地方,但近些年現代機械制造柔性系統也了很好(hǎo)的發(fā)展和進(jìn)步。現代機械制造計算機集成(chéng)系統設計和也去了顯著的進(jìn)步和發(fā)展,這(zhè)種(zhǒng)技術已經(jīng)在很多地方了推廣和應用。

3、現代機械制造中特種(zhǒng)加工技術了的發(fā)展

随著(zhe)社會(huì)的發(fā)展和進(jìn)步,很多工業生産對(duì)機械在特定溫度、壓力、速度和精度方面(miàn)的要求逐漸提升,這(zhè)對(duì)機械制造企業提出了很高的要求,很多機械構造,甚至是零部件的要求也中變得越來越複雜,加工這(zhè)些零部件和設備如果依然采用傳統機械制造技術很難達到标準,因此就(jiù)需要我們探索全新的加工技術,于是現代機械制造中特種(zhǒng)加工技術了的發(fā)展,其主要利用聲、光、電、熱、電化學(xué)等手段實現零部件的生産和加工,爲一些技術行業提供很加化的零部件和機械設備。

當前位置:

當前位置: