(一)、機床鑄件加工工藝要求

機床鑄件作爲一種(zhǒng)大型鑄件須要經(jīng)過(guò)時(shí)效處理才能(néng)提升本身的使用性能(néng),機床鑄件的内在質量。機床鑄件整體熱處理大緻有退火、正火、淬火和回火四種(zhǒng)基本工藝。機床鑄件回火時(shí)應嚴格遵守回火工藝,筋闆密集或易變形部位應加支撐筋,防止應回火溫度導緻變形和斷裂。應有專人看管回火爐溫度計,及時(shí)控制溫度,防止溫度過(guò)高或過(guò)低,這(zhè)樣(yàng)會(huì)對(duì)機床鑄件回火工件有很大的影響。

機床鑄造剛混好(hǎo)的樹脂砂充填性強,流動性好(hǎo),填砂後(hòu)工人隻需輕輕刮平即可,不需用風動搗實,一方面(miàn)延長(cháng)了木模使用壽命,另一方面(miàn)降低了工人的勞動強度,提升了造型制芯生産速率,與粘土砂相比,每噸鑄件可減少造型制芯工時(shí)12小時(shí)壓鑄合金與模具鋼的親和力越大,越容易互相熔融粘合在一起(qǐ)。壓鑄合金與型壁粘合後(hòu)會(huì)産生較大的脫模阻力,鑄件脫模時(shí)出現拉傷。目視鑄件粘模部位存在表面(miàn)粗糙、脫皮或缺料等拉模痕迹(注:要與積碳相區别),在粘合嚴重的情況下鑄件會(huì)被(bèi)撕裂破損。而目視模具型腔表面(miàn)粘附一層壓鑄合金,顔色泛白。壓鑄合金液噴射或流動沖擊型壁或型芯後(hòu),使型壁或型芯溫度升高,在高溫時(shí)合金液與型壁的模具鋼發(fā)生熔融焊合而産生相互粘附。

機床鑄件加工工藝要求:

1、機床鑄件塗裝前要對(duì)床身鑄件進(jìn)行檢查,對(duì)表面(miàn)凹凸不平處要使用工具進(jìn)行修整,表面(miàn)的污物要予以去除。

2、經(jīng)過(guò)機械加工後(hòu)的床身鑄件,塗漆前須用金屬清洗劑或潔淨的工業汽油進(jìn)行淋洗或刷洗,确定去除表面(miàn)的油污和其他污物。

3、底漆刷塗或噴、浸要均勻,底漆在使用前須充足攪拌均勻,稀釋至适當的年度再進(jìn)行塗抹。

4、填充鑄件凹陷的原子灰要按照産品的使用說明加入适量的固化劑,使用前須充足攪拌均勻。

5、如果使用過(guò)氯乙烯填充床身鑄件的凹陷,每次刮塗不宜太厚,刮塗厚度一般在0.5毫米左右,每次刮塗須等上以次刮塗的材料幹後(hòu)再進(jìn)行。

6、使用過(guò)氯乙烯填充床身鑄件凹陷後(hòu)須等其幹燥後(hòu)才能(néng)進(jìn)行打磨,每次打磨後(hòu)均需要去除表面(miàn)的磨漿和粉塵。

7、采用水磨技術進(jìn)行打磨,爲防止機床鑄件經(jīng)過(guò)加工的表面(miàn)生鏽,需要采用防鏽水進(jìn)行打磨。

8、經(jīng)過(guò)打磨後(hòu),如果有金屬外露現象,需要不刷配套的底漆。

9、在後(hòu)一到膩子打磨清理幹淨後(hòu),需要噴塗過(guò)氯乙烯二道(dào)底漆,這(zhè)樣(yàng)可以提升漆膜的平整度,提升漆膜的光澤。

(二)、大型機床鑄件的工藝技巧

大型機床鑄件在工業有了尤其多的使用,究其原因,這(zhè)主要是在于鑄造方法有以下特點:與鍛造、沖壓、焊接和粉末冶金等金厲零件毛坯的成(chéng)形方法相比,鑄造方法可以生産出形狀複雜,特别是具有複雜内腔形狀的毛坯與零件。如内燃機機體、氣缸頭,機床的床身、箱體,各種(zhǒng)泵體,船用嫘旋槳等等。并且甶于鑄造方法對(duì)零件結構形狀限制小,鑄件可以按照'受力狀況采用較合理的截面(miàn)形狀,而且根據需要還(hái)可設置加強筋等來提。髙結構強度和剛度。如將(jiāng)鍛鋼曲軸改成(chéng)球墨鑄鐵曲軸時(shí),可以通過(guò)改變曲抦、鈾孔等各部分的結構形狀來增加鑄造曲軸的結構強度和剛度。鑄件成(chéng)本一般都(dōu)較低。這(zhè)由于鑄造所用的原材料比較便宜,來源普遍,還(hái)可直接利用廢舊金厲料重熔。同時(shí),在一般情況下也不需要價格昂貴的設備。此外,由于鑄件形狀和尺寸與之後(hòu)零件接近,可減少切削加工工作量,節省金屬,降低了零件的成(chéng)本。

大型機床鑄件的熱處理是機械制造中的重要工藝環節,與其它加工工藝相比,熱處理一般不改變工件的形狀和整體的化學(xué)成(chéng)分,而是通過(guò)改變工件内部的顯微組織,或改變鑄鐵平台和大型機床鑄件表面(miàn)的化學(xué)成(chéng)分,賦予或改進(jìn)工件的使用性能(néng)。其特點是改進(jìn)鑄鐵平台和機床鑄件的内在質量。機床鑄件産品作爲一種(zhǒng)大型機床鑄件要經(jīng)過(guò)時(shí)效處理才能(néng)提升本身的使用性能(néng),改進(jìn)床身鑄件的内在質量。機床鑄件,床身立柱,機床工作台等鑄件整體熱處理大緻有退火、正火、淬火和回火四種(zhǒng)基本工藝。機床鑄件回火時(shí)應嚴格遵守回火工藝,筋闆密集或易變形部位應加支撐筋,防止應回火溫度導緻變形和斷裂。應有專人看管回火爐溫度計,及時(shí)控制溫度,防止溫度過(guò)高或過(guò)低,這(zhè)樣(yàng)會(huì)對(duì)回火工件有很大的影響。

大型機床鑄件的鑄造方法一般采用消失模鑄造工藝,樹脂砂鑄造,實型鑄造,高牌号鑄造等,例如機床大型機床鑄件的床身,立柱,橫梁,滑台等都(dōu)是用這(zhè)幾種(zhǒng)鑄造工藝。大型機床鑄件材質:HT200-350,可承接單件60噸左右的鑄件。采用樹脂砂型鑄造大型機床鑄件的優點是消失模鑄造對(duì)于生産單件或小批量的汽車覆蓋件,機床床身等大型機床鑄件較有很大優點,表面(miàn)質量好(hǎo)等優點。

從澆鑄方法的角度來看,大型機床鑄件所采用的鑄造方法可以生産各種(zhǒng)材料和大小的鑄件。目前工業上常用的金屬材料均可鑄造,而且有些金屬材料,如應用尤其普遍的鑄鐵,隻能(néng)用鑄造方法來成(chéng)形。所生産鑄件的大小,可以從小到幾克的儀表零件到重達二、三百噸的冶金礦山和動力設備中的重型鑄件。在的條件下,采用特種(zhǒng)鑄造、鑲嵌鑄造、雙金厲鑄造、細小孔道(dào)鑄造技術和鑄焊結構等方法可以使零件的結構爲合理。采用這(zhè)些方法也可解決一些其他金屬成(chéng)形方法難以解決的問題以取得的技術經(jīng)濟效果。如由于噴氣發(fā)動機的發(fā)展,要求制造尺寸、形狀複雜又很難切削加工甚至完仝不能(néng)切削加工的高溫合金零件,例如渦輪葉片,它要在1000攝氏度以上的高溫下工作。對(duì)于這(zhè)種(zhǒng)具有細小複雜内腔的零件采用熔模鑄造及陶瓷型芯的方法生産,不僅可以解決加工困難或不能(néng)加工的問題,而且還(hái)可以提升零件的合格率和節約合金材料。

大型機床鑄件的結構複雜收縮困難,鑄件的收縮率減小。例如,同一成(chéng)分澆注的鑄鋼件,因結構形狀不同,其中以自由收縮時(shí)的收縮率較大。大型機床鑄件的材料鑄件的材料不同,鑄造收縮率也不同。例如,鑄鋼的收縮率比灰鑄鐵大;灰鑄鐵中硫多時(shí),收縮率增大,矽多時(shí)收縮率減小。大型機床鑄件的退讓性鑄型的退讓性好(hǎo),鑄件的收縮率增大。例如,用濕性和水玻璃砂型澆鑄的鑄件比幹型澆鑄的鑄件的收縮率大。同樣(yàng)道(dào)理,随著(zhe)鑄件的尺寸增大,鑄型的退讓性變差,鑄件的收縮率也就(jiù)減小。

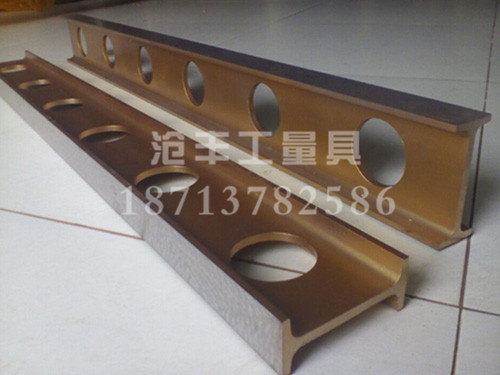

鑄鐵-焊接-T型槽-檢驗-劃線平台,鉚焊-鉗工-測量-裝配-圓形-基礎-刮研-試驗平闆,機床鑄件,鎂鋁刀口尺_滄州邁鋒工量具有限公司

機床鑄件加工工藝要求和工藝技巧

2022-02-28 10:01:25

當前位置:

當前位置: