【一】、數控機床的結構

随著(zhe)科技的發(fā)展,數控機床控制系統的研究也有了新的發(fā)展,可編程邏輯控制器(PLC)取代了傳統的數控機床電氣控制系統,傳統的機床控制器都(dōu)是用繼電器和接觸器來控制的。因爲技術的不完善導緻控制器的線路很多結構也很複雜,護理成(chéng)本高,也很容易發(fā)生故障,所以傳統的繼電器和接觸器對(duì)機床的控制方案也逐漸被(bèi)淘汰。機床床身采用可編程邏輯控制器的電氣控制系統不需要經(jīng)常地換零件,想要加工不同的工藝隻要修改相關的參數和代碼就(jiù)可以轉變工藝,這(zhè)樣(yàng)不僅節約大量的成(chéng)本,也減少了因爲換零件及工藝所浪費的時(shí)間,進(jìn)一步體現了數控機床控制系統的自動化能(néng)力。

在數控機床的加工過(guò)程中,由于機械磨損或是人員操作不當可能(néng)會(huì)引發(fā)一些問題。爲了預防在操作過(guò)程中對(duì)操作人員和加工零件造成(chéng)不的傷害和損失,就(jiù)要進(jìn)行緊急停比或者是超程處理。

1、通常情況下,急停按鈕是不會(huì)接通的,它的開(kāi)關接觸點處于一種(zhǒng)關閉的狀态。每當按下急停按鈕之後(hòu),急停按鈕的接觸點就(jiù)會(huì)斷開(kāi),這(zhè)個時(shí)候系統中急停按鈕所控制的回路繼電器就(jiù)會(huì)斷開(kāi),爲移動裝置提供動力的電源随之被(bèi)切斷,與此同時(shí),控制系統對(duì)系統發(fā)出急停的信息,使設備處于停比狀态,這(zhè)個信息也是對(duì)系統的程序進(jìn)行複位。

2、通常情況下,超程限位的程序是處于松開(kāi)的狀态。在操作數控機床時(shí),壓下某條軸的超程限位開(kāi)關,其接觸點就(jiù)會(huì)斷開(kāi),使其所在的控制回路中的繼電器斷電,同時(shí)向(xiàng)系統發(fā)出超程警報信息。

伴随著(zhe)數控技術的不斷發(fā)展,數控機床上PLC對(duì)邏輯處理的功能(néng)也越來越完善,但其作用還(hái)未充分發(fā)揮出來,因此,就(jiù)需要設計一套非常合适和完整的電氣控制系統跟它配合,使其他部分的選型有一個非常好(hǎo)的兼容性。選型性能(néng)對(duì)電氣控制系統是非常重要的,其各個選型的性能(néng)的兼容性對(duì)各個部分的正常發(fā)揮也有重要的作用。PLC的應用在功能(néng)和成(chéng)本上對(duì)數控機床的使用上有著(zhe)非常大的優勢,我國(guó)對(duì)數控機床的應用和生産已經(jīng)非常廣泛了。由于科技水平還(hái)不夠高,我國(guó)生産加工技術和工藝的提高還(hái)存在非常多的制約因素。所以,改良電氣控制技術的設計方法,對(duì)生産、加工精度和生産效率具有重要的意義。

【二】、基于PLC的數控機床電氣控制系統的運作控制

1、變頻器設備

在數控機床實際運行的過(guò)程中,對(duì)相關的主軸速度要求很高,所以爲了好(hǎo)的進(jìn)行主軸設備的管理還(hái)有控制,應該好(hǎo)的選擇運作速度較高的變頻器。在相關變頻器設備實際應用的過(guò)程中,需要滿足高速運作主軸的相關頻率需求,由于在運動控制器方面(miàn),相關的變頻器通信端口還(hái)有設備運作系統等都(dōu)有串口銜接,因此,對(duì)台達變頻器的控制有著(zhe)良好(hǎo)的要求,使用模拟量的控制方法進(jìn)行處理,可以提升變頻器設備的運作水平還(hái)有質量。

2、高速主軸的合理應用

在機床主軸設備實際運行的過(guò)程中,主要使用運作效率很高的PCB鑽孔主軸系統,在實際運作的過(guò)程中,使用全流道(dào)冷卻系統,其運行的精度較高,壽命也非常好(hǎo),穩定性也,屬于全功能(néng)類型的PCB鑽孔主軸。與此同時(shí),在刀具實際加緊處理的過(guò)程中,需要進(jìn)行夾緊方式的啓動,在冷卻系統方面(miàn),則需要實現水循環利用的目的,不可以采用去離子水,以免影響相關系統的良好(hǎo)運作。且在實際工作中還(hái)需要實現主軸的合理保護目的,在其中合理的設置NTC的溫度控制系統還(hái)有模式,好(hǎo)的滿足當前的系統運作和管理需求,達到預期的管控目的。

3、PCB數控機床電氣控制

機床鑄件爲相關控制工作的精度,應該正确的應用變頻器設備、電機設備、光栅尺設備,形成(chéng)全閉環類型的控制模式。且在實際工作中應提升生産工作效率,數控機床有著(zhe)良好(hǎo)的工件自動化夾緊處理功能(néng),實現斷刀檢測的工作目的,并在通信檢測的過(guò)程中,自動化的建設出通信連接體系,完善刀位的具體檢測功能(néng),機床監控可以實現自動化的目的。先,在硬件結構方面(miàn),應該予以足夠的重視。一般情況下,數控機床中主要包含上位機軟件系統、下位機軟件系統還(hái)有硬件電路系統、機械設備,而其中存在的硬件電路,主要進(jìn)行機床的驅動處理,使得各種(zhǒng)信息之間形成(chéng)相互傳遞的目的,并實現系統的保護目的。在機械手換刀的過(guò)程中,可以進(jìn)行自由度的控制,向(xiàng)上部分伸出機械臂,實現刀具夾緊的較終目的。且在斷刀檢測的過(guò)程中,需要合理使用光纖傳感器設備,正确的將(jiāng)接入線介入到電源系統,在信号線的支持下,利用電阻介入,合理的形成(chéng)點評輸出模式。其次,在功能(néng)模塊方面(miàn),應該重視軟件的合理設計,在硬件系統的支持下,好(hǎo)的設計軟件系統,形成(chéng)一系列的工作模式,軟件的合理設計。在軟件系統實際應用的過(guò)程中,需要設計軸使用功能(néng)模塊,并針對(duì)軸位進(jìn)行嚴格的控制,形成(chéng)良好(hǎo)的處理目的。

在實際工作中應形成(chéng)軸回零功能(néng)模塊系統,增強各方面(miàn)的工作效果,加大數控機床的電氣控制系統的運作管理力度,在拓寬相關功能(néng)的情況下,增強整體的工作效果,遵循化的原則,并改變相關的系統運作模式,可以提升相關的數控機床電氣控制效果,可以滿足當前的時(shí)代發(fā)展需求,增強各方面(miàn)的工作效果,達到預期的工作目标。

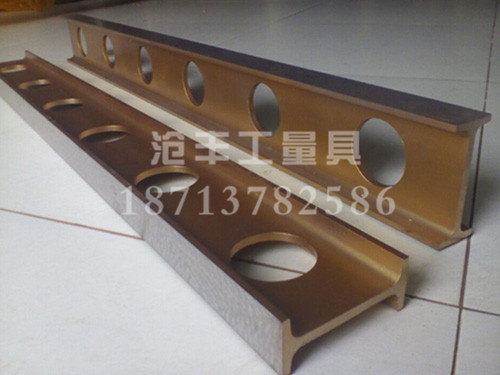

鑄鐵-焊接-T型槽-檢驗-劃線平台,鉚焊-鉗工-測量-裝配-圓形-基礎-刮研-試驗平闆,機床鑄件,鎂鋁刀口尺_滄州邁鋒工量具有限公司

數控機床的結構跟電氣系統運作控制

2020-12-30 11:51:51

當前位置:

當前位置: