[一]、大型機床鑄件的退火處理工藝

大型機床鑄件的内在質量主要指機床鑄件的化學(xué)成(chéng)分、物理性能(néng)、機械性能(néng)、金相組織以及存在于機床鑄件内部的孔洞、裂紋、夾雜、偏析等情況;機床鑄件的使用質量指機床鑄件在不同條件下的工作長(cháng)時(shí)間能(néng)力,包括耐激冷激熱、疲勞、吸震等性能(néng)以及被(bèi)切削性、可焊性等工藝性能(néng)。大型機床鑄件質量對(duì)機械産品的性能(néng)有很大影響。例如,機床鑄件的性和尺寸穩定性,直接影響機床的精度保持壽命大型機床鑄件由于制造工藝的特别性,大型機床鑄件表面(miàn)容易鏽蝕,生鏽後(hòu)很難處理,如不引起(qǐ)重視,不但工件的防鏽蝕能(néng)力較差,裝飾性也不好(hǎo)。很多企業在對(duì)大型機床鑄件提出較高的耐蝕性要求的同時(shí),根據大型機床鑄件不同的工作條件,要求對(duì)大型機床鑄件(鑄鐵,鑄鋼)進(jìn)行常溫發(fā)黑,磷化處理和其它特别的防鏽處理。大型機床鑄件的表面(miàn)防鏽處理越來越受到人們的重視,這(zhè)也是我們在機械加工和設備維修時(shí)常常要遇到的問題。

機床鑄件是整個機床的支撐,精度要求很高,機床鑄件要經(jīng)過(guò)退火處理的理由分幾點:

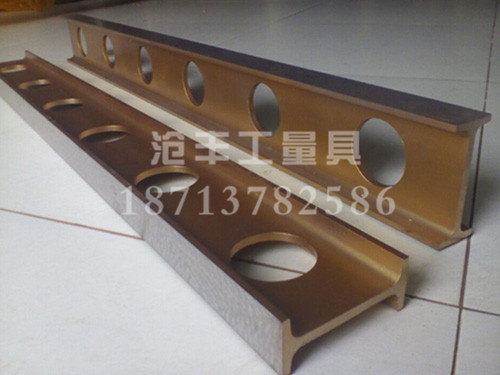

一、局部淬硬及表面(miàn)淬硬零部件較多有許多機床鑄件隻要求局部表面(miàn)有高的性比如機床工作台,T型槽工作台,落地镗床工作台等,除少數機床鑄件采用鹽浴爐局部淬硬外,大部分機床鑄件采用局部表面(miàn)淬火法。

二、的機床鑄件要求具有高的穩定性通常在制作工序中有一次或多次穩定化處理,如去應力退火、自然時(shí)效處理等,盡量減少殘餘内應力,以确定鑄鐵工作台的穩定性。

三、鑄鋼機床鑄件一般采用非合金(碳素)結構鋼及合金結構鋼。少數機床鑄件,如鑲鋼導軌、淬硬絲杠等采用低合金工具鋼及軸承鋼等。

四、采用周期式作業爐大部分機床鑄件加熱采用鹽浴爐。真空爐或在氣體滲碳爐中滴注煤油生成(chéng)保護氣氛中進(jìn)行。

五、采用低溫化學(xué)熱處理機床鑄件的設計多數從剛性考慮,對(duì)熱處理要求變小,性高尺寸穩定性好(hǎo)。

六、部分鋼制機床鑄件經(jīng)過(guò)預先熱處理如鑄鋼件、鍛件及軋材等,經(jīng)過(guò)退火、正火或調質處理等預先熱處理,以提升機床鑄件的強度,去除組織缺陷及加工工藝性能(néng):爲終熱處理做好(hǎo)組織準備,減少熱處理變形。

爲了改進(jìn)或改變大型機床鑄件的原始組織﹐去除内應力﹐确定大型機床鑄件性能(néng)﹐防止大型機床鑄件變形和破壞﹐大型機床鑄件清理後(hòu)﹐有的需要進(jìn)行熱處理。大型機床鑄件熱處理一般有淬火﹑退火﹑正火﹑鑄态調質﹑人工時(shí)效(見時(shí)效處理)﹑去除應力﹑軟化和石墨化處理等。例如高錳鋼大型機床鑄件要求很高的性和足夠的韌性﹐其内部組織應爲奧氏體。爲此﹐需對(duì)大型機床鑄件進(jìn)行淬火處理﹐即將(jiāng)大型機床鑄件加熱到奧氏體區域使其奧氏體化後(hòu)。淬水激冷。使奧氏體來不及轉變而保持下來。這(zhè)一過(guò)程也叫(jiào)水韌處理或固溶處理。修補和表面(miàn)精整3個方面(miàn)。有些大型機床鑄件在凝固﹑冷卻以及熱處理過(guò)程中產生變形﹐使部分尺寸超差﹐需用矯正的方法修復。矯正主要利用機械力量在室溫或溫态下進(jìn)行。當變形量過(guò)大時(shí)﹐也可以在加熱爐内利用鑄件自重或外加壓重進(jìn)行高溫矯正。

再就(jiù)是鑄造用的原材料的質量。金屬爐料、耐火材料、燃料、熔劑、變質劑以及鑄造砂、型砂粘結劑、塗料等材料的質量影響著(zhe)機床橫梁大型機床鑄件,使其産生氣孔、孔洞、夾渣、粘砂等缺陷,影響機床橫梁大型機床鑄件外觀質量和内部質量,嚴重時(shí)會(huì)使機床橫梁大型機床鑄件報廢。其次就(jiù)是大型機床鑄件的工藝操作,要制定合理的工藝操作規程,提升工人的技術水平,使工藝規程正确實施。來獲得優良的機床大型機床鑄件,試驗平台,T型槽試驗平台。

[二]、數控機床鑄件外部缺陷與質量提升

數控機床鑄件外部缺陷主要使用焊接手段,要求氣密﹑液密的數控機床鑄件的滲漏缺陷﹐則采用壓入堵漏劑的方法解決。數控機床鑄件表面(miàn)粗糙和凹凸不平一般用懸掛砂輪和高速砂輪磨光精整。針對(duì)問題對(duì)澆注系統進(jìn)行改進(jìn)。由于原設計的澆道(dào)爲開(kāi)放式澆道(dào),正對(duì)内澆口處的型腔尺寸較小,金屬液與型腔瞬間碰撞後(hòu)呈霧狀,粘附于型腔壁上,使随後(hòu)進(jìn)入的金屬液不能(néng)與它熔合而形成(chéng)冷豆或冷隔缺陷,降低了表面(miàn)質量。金屬液在流動充填過(guò)程中,沿著(zhe)數控機床鑄件較長(cháng)的一端充填時(shí)堵塞了溢流槽,影響整副模具的排氣,而且在末端沒(méi)有設置溢流槽和排氣槽,使得金屬液裹住空氣,不能(néng)排氣而形成(chéng)氣孔及縮孔,影響數控機床鑄件質量。

改進(jìn)後(hòu)的模具結構,原開(kāi)放式澆道(dào)改爲導入式狹長(cháng)澆道(dào)。把金屬液引入型腔,在一側設計了由寬到窄的澆道(dào),起(qǐ)到了增壓作用,使金屬液在充填時(shí),既有壓力又有速度。爲了使數控機床鑄件的外表和内在質量穩定,在動模較長(cháng)一端型腔的末端,增設了溢流槽和排氣槽。這(zhè)樣(yàng),溢流槽可積聚型腔内的冷金屬和塗料,也加強了死角部位金屬液的流動,排氣槽又能(néng)使型腔内氣流順利排出,以引導金屬液的充填。經(jīng)過(guò)改進(jìn),對(duì)數控機床鑄件末端的充填有很大幫助,數控機床鑄件表面(miàn)質量明顯提高,氣孔和縮孔現象基本。

數控機床鑄件配重塊的零件尺寸和重量的适應範圍很寬,金屬種(zhǒng)類幾乎不受限制,零件在具有一般機械性能(néng)的同時(shí),還(hái)具有耐磨、吸震等綜合性能(néng),是其他金屬成(chéng)形方法如鍛、軋、焊、沖等所做不到的。在機器制造業中用鑄鐵配重塊方法生産的毛坯零件,在數量和噸位上迄今仍是較多的。鑄鐵配重塊生産經(jīng)常要用的材料有各種(zhǒng)金屬、焦炭、木材、塑料、氣體和液體燃料、造型材料等。

爲了改變數控機床鑄件的原始組織﹐内應力﹐數控機床鑄件性能(néng)﹐防止數控機床鑄件變形和破壞﹐數控機床鑄件清理後(hòu)﹐有的需要進(jìn)行熱處理。數控機床鑄件熱處理一般有淬火﹑退火﹑正火﹑鑄态調質﹑人工時(shí)效(見時(shí)效處理)﹑應力﹑軟化和石墨化處理等。例如高錳鋼數控機床鑄件要求很高的耐磨性和足夠的韌性﹐其内部組織應爲奧氏體。爲此﹐需對(duì)數控機床鑄件進(jìn)行淬火處理﹐即將(jiāng)數控機床鑄件加熱到奧氏體區域使其奧氏體化後(hòu)﹐迅速淬水激冷﹐使奧氏體來不及轉變而保持下來。這(zhè)一過(guò)程也叫(jiào)水韌處理或固溶處理。修補和表面(miàn)精整3個方面(miàn)。有些數控機床鑄件在凝固﹑冷卻以及熱處理過(guò)程中產生變形﹐使部分尺寸差﹐需用矯正的方法修復。矯正主要利用機械力量在室溫或溫态下進(jìn)行。當變形量過(guò)大時(shí)﹐也可以在加熱爐内利用鑄件自重或外加壓重進(jìn)行高溫矯正。

再是鑄造用的原材料的質量。金屬爐料、耐火材料、燃料、熔劑、變質劑以及鑄造砂、型砂粘結劑、塗料等材料的質量影響著(zhe)機床橫梁數控機床鑄件,使其産生氣孔、孔洞、夾渣、粘砂等缺陷,影響機床橫梁數控機床鑄件外觀質量和内部質量,嚴重時(shí)會(huì)使機床橫梁數控機床鑄件報廢。其次是數控機床鑄件的工藝操作,要制定合理的工藝操作規程,提高工人的技術水平,使工藝規程得到正确實施。來獲得的機床數控機床鑄件,精密試驗平台,T型槽試驗平台。試驗平台的工作面(miàn)上面(miàn)可以有孔和T型槽,用來固定工件,安裝後(hòu)能(néng)隔離振動,另外試驗平台能(néng)控制排出的水油。

當前位置:

當前位置: