(一)、機械加工工藝的優化研究

爲使機械加工很好(hǎo)的适應現代市場的轉變,機械加工真要面(miàn)對(duì)一個巨大的改革,而對(duì)于機械加工工藝的優化就(jiù)成(chéng)了中小型企業的選擇。要想要優化加工工藝,需要從以下幾點考慮:

1、了解機械加工工藝發(fā)展中出現的問題

對(duì)于機械加工工藝中的問題在上文中已有提到,現階段較主要的問題就(jiù)是如何提高我們自主創新的能(néng)力以及對(duì)于核心技術的能(néng)力和怎樣(yàng)提高我國(guó)制造工藝信息化的水平。

2、優化工藝流程建立在提益的基礎之上

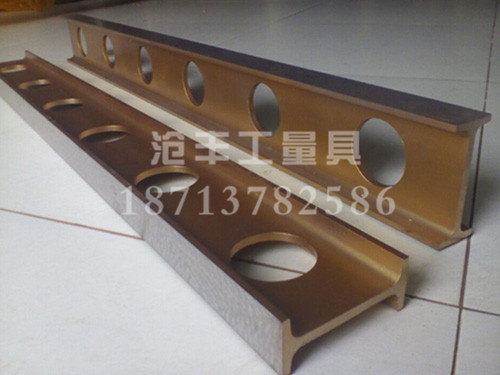

檢驗劃線平台對(duì)引進(jìn)的設施設備注重看待,淘汰掉落後(hòu)的加工工藝。通過(guò)對(duì)原材料形狀、性能(néng)、材質等進(jìn)行相應的改變與優化,成(chéng)爲很加優良的成(chéng)品的過(guò)程就(jiù)是加工工藝的優化。新的工藝主要的一點就(jiù)是要提高生産的效率降低制造的成(chéng)本。用新進(jìn)的科技技術,運用新的裝備是優化工藝的較的路徑。對(duì)技術人員産品過(guò)程中的知識産權進(jìn)行保護,對(duì)技術人員的待遇進(jìn)行合理提高。我國(guó)在機械加工上通常是缺少原則的,存在普遍的仿制加工的現象。對(duì)于知識産權的維護幾近于無,這(zhè)不僅是損害了的利益,還(hái)禁锢了機械制造工藝的發(fā)展,打擊了制造工藝者的創新工藝的積極性。應該制定相關政策,打擊技術盜用,維護技術人員的利益。

3、對(duì)于制造工藝成(chéng)本的優化

主要内容:①對(duì)工藝材料進(jìn)行合理的選擇,材料本身的性質,如硬度、性能(néng)、可加工性等對(duì)于機械制造工藝都(dōu)有的影響;②對(duì)于金屬材料的切割盡可能(néng)減少,這(zhè)樣(yàng)做不僅節約了時(shí)間,同時(shí)也減少了原材料的浪費,但是減少的程度與實際加工要進(jìn)行優化比對(duì),做到綜合較佳;③降低加工的難度。因爲機械加工工藝的操作與工具的一些限制,有的形狀難以加工。因此要盡可能(néng)的把難度降到較低,但是還(hái)是要做到符合要求。

我國(guó)的機械加工工藝與發(fā)達的差距是顯而易見的,但是不能(néng)夠自暴自棄,應該想辦法提升能(néng)力,提高在機械加工上的競争能(néng)力,爲經(jīng)濟水平的提高貢獻自己的力量。

(二)、船體分段精度控制的發(fā)展趨勢

通過(guò)對(duì)資料的分析,可以認爲當前精度控制技術有如下幾個發(fā)展趨勢。

(1)變形分析理論化。這(zhè)主要體現在兩(liǎng)個方面(miàn):一方面(miàn)是幾種(zhǒng)新的簡化熱彈塑性變形理論的提出和在焊接變形、線加熱成(chéng)形、激光成(chéng)形等的驗證與應用,使船體建造過(guò)程中的熱變形有可能(néng)從理論分析和計算;另一方面(miàn)是計算機技術和數值模拟技術的發(fā)展,使船體建造過(guò)程中熱變形的數值計算已成(chéng)爲可能(néng),目前日本、韓國(guó)都(dōu)已在此方面(miàn)開(kāi)展了大量研究。由于理論計算與數值計算的度與低成(chéng)本,使船廠可以不必經(jīng)過(guò)長(cháng)時(shí)間的、大量的數據積累工作即可建立自己的補償量确定标準。

(2)精度控制系統集成(chéng)化。先要對(duì)船舶制造中的工量具,如鑄鐵T型槽平台,進(jìn)行精度規範要求。由于精度控制涉及船廠的組織體系、生産流程、生産設計、等各方面(miàn),因而目前另一個趨勢是精度控制系統被(bèi)集成(chéng)到船廠CIMS系統中,是造船CIMS的子系統。因此,在精度控制的研究中,應當注意和整體系統及其子系統間的聯系,如數據格式、數據庫類型、數據采集傳輸、數據處理、數據共享,其子系統對(duì)精度控制系統的約束與需求等。

系統的研究、數據積累與分析的成(chéng)果,可出相應的軟件,如補償量的計算機輔助确定軟件、數據采集分析軟件、精度監控軟件、船廠精度控制系統等。除了因實施精度控制而産生效益外,這(zhè)些成(chéng)果及軟件可以作爲商品爲船廠創造額外的效益。

當前位置:

當前位置: