(一)、大型機床鑄件澆築的準則

一、大型機床鑄件清理。床身鑄件清理實質就(jiù)是對(duì)鑄件的美化,所謂清理就(jiù)是使鑄件表面(miàn)質量得以提升。對(duì)于小件,先用六角滾筒進(jìn)行一次粗清理,再用抛丸清理轉台對(duì)其二次精處理,然後(hòu)用自帶除塵設備的砂輪機精整,合格後(hòu)刷防鏽漆入庫。對(duì)于中、大件先用震動落砂機去塗大塊砂團,然後(hòu)送入抛丸清理室抛丸清理,然後(hòu)人工用手提砂輪機精整,合格刷防鏽漆入庫。

二、鑄鐵熔煉及澆注鐵水質量對(duì)鑄件表面(miàn)質量影響,主要表現在兩(liǎng)個方面(miàn):一是鐵水中雜質的含量,特别是鐵含量,它易在鑄件表面(miàn)産生夾渣或渣氣孔;二是鐵水中氣體含量,氣體含量高易使鑄件在表面(miàn)或皮下産生氣孔。我們采取的主要措施是提升鐵水溫度,建立沖天爐檢測系統,确定沖天爐處于正常狀态。

三、高溫靜置,低溫澆注”是澆注的控制準則,以降低鑄件的氣孔、縮孔及表面(miàn)粘砂缺陷。提升鑄造技術水平,改進(jìn)出入口大型機床鑄件表面(miàn)質量

四、正确确定分型面(miàn)盡量減少分型面(miàn),以減少因分型面(miàn)所形成(chéng)的飛邊、表面(miàn)凹凸等鑄造表面(miàn)缺陷;提升坭芯的整體性,減少坭芯之間的接合數目,減少坭芯之間或坭芯與型之間的配合間隙,以提升大型鑄件的表面(miàn)凹凸度及輪廓清晰度。

五、工藝參數的選擇工藝參數對(duì)鑄件尺寸精度以及輪廓清晰度有大的影響。經(jīng)過(guò)多次工藝試驗,對(duì)各工藝參數都(dōu)認真選擇。

六、普遍地應用的鑄造工藝成(chéng)果,提升鑄造工藝水平,以減少鑄造缺陷,特别是大型機床鑄件表面(miàn)缺陷。

大型機床鑄件的外觀質量指集大型機床鑄件表面(miàn)粗糙度、表面(miàn)缺陷、尺寸偏差、形狀偏差、重量偏差。大型機床鑄件的質量主要包括外觀質量、内在質量和使用質量。大型機床鑄件的内在質量主要指大型機床鑄件的化學(xué)成(chéng)分、物理性能(néng)、機械性能(néng)、金相組織以及存在于機床鑄件内部的孔洞、裂紋、夾雜、偏析等情況;大型機床鑄件的使用質量指大型機床鑄件在不同條件下的工作長(cháng)時(shí)間能(néng)力,包括不怕磨、蝕、不怕激冷激熱、疲勞、吸震等性能(néng)以及被(bèi)切削性、可焊性等工藝性能(néng)。大型機床鑄件質量對(duì)機械産品的性能(néng)有很大影響。例如,大型機床鑄件的性和尺寸穩定性,直接影響機床的精度保持壽命。大型機床鑄件質量對(duì)機械産品的性能(néng)有很大影響。例如,大型機床鑄件的性和尺寸穩定性,直接影響機床的精度保持壽命。

大型機床鑄件在壓砂前注意一下幾點:表面(miàn)殘留金剛砂分布不均,如果直接進(jìn)行壓砂,新砂所占的位置不均勻,從而導緻平闆的切削力大小不均勻;由于平闆經(jīng)常壓砂。使得表面(miàn)硬化,新砂不易壓進(jìn);壓砂平闆表面(miàn)存在劃痕。壓進(jìn)去的砂不容易.修理量塊時(shí)容易跑砂劃傷量塊的表面(miàn)。若想將(jiāng)金剛砂壓入大型機床鑄件,有的作用力。而平闆自重和外加力終究是有限的,這(zhè)個作用力主要是來自兩(liǎng)平闆的吸合力。因此兩(liǎng)平闆的吻合性要好(hǎo)。所以對(duì)于新制大型機床鑄件或大修後(hòu)的鑄鐵檢驗平闆的壓砂用油石或硬質合金進(jìn)行打磨以去掉表面(miàn)粗砂。

(二)、機床鑄件的應用與溫度分布不均勻的原因

機床鑄件先采用砂型鑄造,主要原因是砂型鑄造較之其它鑄造方法成(chéng)本低、生産工藝簡單、生産周期短。當濕型不能(néng)達到要求時(shí)再考慮使用粘土砂表幹砂型、幹砂型或其它砂型。粘土濕型砂鑄造的鑄件重量可從幾公斤直到幾十公斤,而粘土幹型生産的鑄件可重達幾十噸。鑄造方法應和生産批量相适應,低壓鑄造、壓鑄、離心鑄造等鑄造方法,因設備和模具的價格昂貴,所以隻适合批量生産,機床鑄件可以單件鑄造也可批量生産。

機床鑄件多爲床身使用,它的結構簡單,工藝性能(néng)好(hǎo),便于導軌面(miàn)的加工。水平床身配上水平放置的刀架可提高刀架的運動精度,一般可用于大型數控車床或小型數控車床的布局。但是水平床身由于下部空間小,故排屑困難。從結構尺寸上看,刀架水平放置使得滑闆橫向(xiàng)尺寸較長(cháng),從而加大了機床寬度方向(xiàng)的結構尺寸。

機床鑄件溫度分布不均勻的原因:

1、機床鑄件溫度分布不均勻,上箱凝固比下箱快,床身導軌及節點處容易産生熱應力、相變應力、組織應力,鑄件上出現縮松缺陷也易引起(qǐ)收縮應力。

2、盲孔法測量的殘餘應力結果與數值模拟基本相符,灰鑄鐵件的殘餘應力比球墨鑄鐵件大,較低的打箱溫度有利于減小殘餘應力,而粗加工容易增大殘餘應力。

3、床身橫導軌有較大的殘餘應力:拉應力160~180MPa,壓應力-70~-180MPa;豎導軌的殘餘應力相對(duì)較小:拉應力14~26MPa,壓應力-27~52MPa;床身在長(cháng)度方向(xiàng)變形量較大,在寬度和高度方向(xiàng)的變形量較小,沒(méi)有發(fā)生撓曲變形。

4、水平阻流設計充型不平穩、有紊流傾向(xiàng)、容易卷氣、不利于排渣,可采用去除阻流片設計優化澆注系統。

機床鑄件要一邊挖一邊進(jìn)行清砂的工作,清砂形式有人工清砂及抛丸清砂。人工清砂費用不算高,有些局部處理的不是很幹淨。而抛丸清砂則相反,費用高,檢驗平闆表面(miàn)清理的尤其幹淨。對(duì)研磨出來的黑點要區分對(duì)待。對(duì)于濃黑點刮削的刀迹大小應同按粗、細、精3個階段規定大小刮削,其刀迹方向(xiàng)應同方向(xiàng)排列,逐步刮削到黑點全數刮完。

機床鑄件的出氣孔是排除型腔、砂芯以及金屬液析出的各種(zhǒng)氣體,減小充型時(shí)型腔内的氣體壓力,改進(jìn)金屬液的充型能(néng)力,便于觀察型腔内金屬液的上升狀态,排出浮渣等作用,可以說出氣孔的設計是否成(chéng)功,直接影響到大型鑄件澆鑄的成(chéng)品率。按是否與大氣相通可以分爲明出氣孔和暗出氣孔。出氣孔設置的原則,不應設在床身鑄件的熱節處和厚壁處,爲防止沙粒通過(guò)出氣孔落入型腔,盡量采用引出式出氣孔,防止金屬液鑽入出氣孔,阻礙排氣,導緻鑄件氣孔缺陷。

機床鑄件補材與母體的應用:

1、補材與母體爲冶金結合,不會(huì)産生脫落焊補質量符合鑄件産品的質檢标準,是值得普遍推廣的一種(zhǒng)技術。

2、速度和精度是大型床身鑄件的兩(liǎng)個重要指标,它直接關系到加工速率和産品質量。目前,數控系統采用位數、頻率高的處理器,以提高系統的基本運算速度。

3、采用大規模的集成(chéng)電路和多微處理器結構,以提高系統的數據處理能(néng)力,即提高插補運算的速度和精度。

4、并采用直線電動機直接驅動機床工作台的直線伺服進(jìn)給方式,其高速度和動态響應特性相當。采用前饋控制技術,使追蹤滞後(hòu)誤差減小,從而改進(jìn)拐角切削的加工精度。

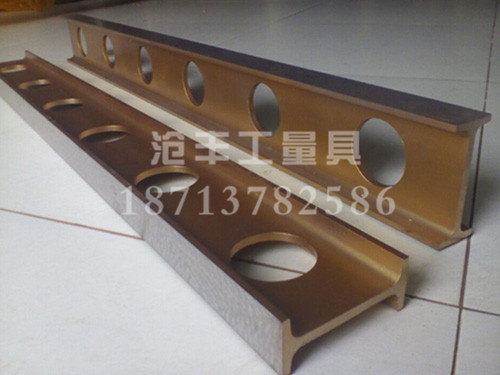

鑄鐵-焊接-T型槽-檢驗-劃線平台,鉚焊-鉗工-測量-裝配-圓形-基礎-刮研-試驗平闆,機床鑄件,鎂鋁刀口尺_滄州邁鋒工量具有限公司

機床鑄件澆築的準則同應用

2022-06-22 13:27:50

當前位置:

當前位置: